Oprogramowanie tworzone do zarządzania zapasami w łańcuchu dostaw implementuje określone metodologie i doświadczenie programistów. Metodologia tutaj jest pewnym standardowym zestawem narzędzi, których skuteczność została praktycznie zweryfikowana przez wiele przedsiębiorstw, a wyniki aplikacji znacznie poprawiły wskaźniki rentowności, pisze CNews.ru .

Jeśli algorytmy są oparte na logice jednej osoby, to albo jest geniuszem, a jego technika stanie się nowym standardem w branży lub, jak to zwykle bywa, systemowi brakuje krytyki, a takie programy cierpią z powodu niedoskonałości. Dlatego przypadki realizacji wizji jednej osoby nie będą rozpatrywane.

Systemy MRP „push”

„Pchający” (klasyczny) typ MRP (systemy planowania wymagań materiałowych) jest prawdopodobnie najbardziej rozpowszechniony. Logika ustanowiona w mechanizmie działania takich systemów jest dość prosta: opracowuje się prognozę sprzedaży na kolejny okres (zwykle miesiąc), który działy handlowe i marketingowe przekładają na plan sprzedaży i przedstawiają kierownictwu.

Zatwierdzony plan sprzedaży produktów gotowych z wykorzystaniem specyfikacji można łatwo przekształcić w plan zakupu surowców. Kiedy wiadomo, ile i co należy wyprodukować, pozostaje pytanie, kiedy wytwarzać produkty. Odpowiedzią jest plan produkcji. Przy jego kompilacji z reguły bierze się pod uwagę bilans surowców, produktów gotowych, zapasów ubezpieczeniowych, a także ograniczenia produkcyjne: optymalne partie, priorytety, przepustowość itp. Rzadko, ale czasami bierze się również pod uwagę koszt złożenia zamówienia, przechowywania i niedoboru produktów.

Optymalizacja w systemie wypychaczy następuje dzięki ulepszonemu prognozowaniu, automatyzacji i zakupowi bardziej wydajnego sprzętu. Na poziomie funkcjonalnym powstają typowe konflikty między funkcjami. Tak więc marketing jest sprzeczny z produkcją. Jednostki sprzedaży często pchają pilne zamówienia niż przerywają harmonogramy produkcji. Produkcja może nie zawsze (istnieją ograniczenia fizyczne, nie ma surowców) lub chce (wskaźniki efektywności produkcji są „zabijane”), aby zmienić harmonogram. Kluczowym dylematem, który się tu pojawia, jest osiągnięcie wydajności w perspektywie krótko- lub długoterminowej. Mocną stroną takiego systemu jest szczegółowe planowanie, słabą stroną jest wykonanie.

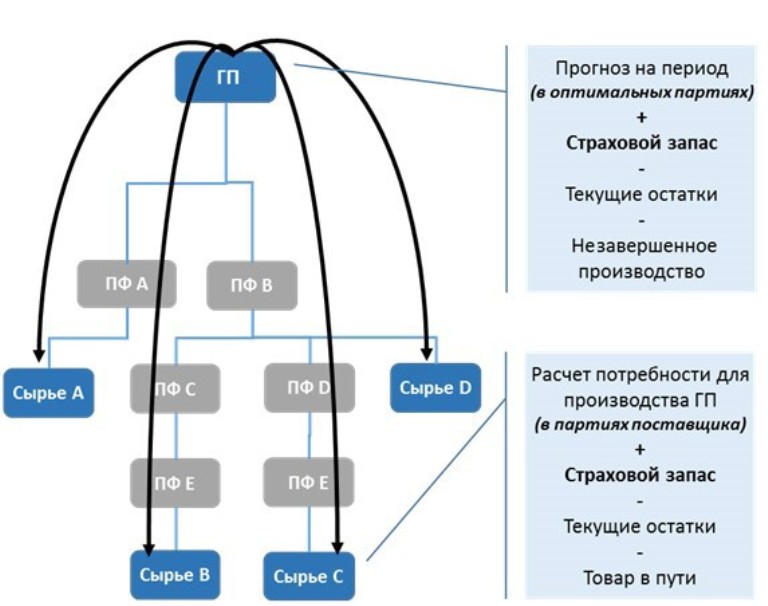

Ryc. 1 „MRP” systemy MRP. Wszystkie linki są zależne

GP - produkty gotowe, PF - półprodukty, niebieskie linie - połączenia zgodnie ze specyfikacją, czarne linie - logika wyjaśnienia zapotrzebowania, niebieskie elementy - miejsca przechowywania, szary - bez zapasu.

Schemat pokazuje, że zapotrzebowanie na surowce jest określone przez metodę badania przewidywanego popytu na gotowe produkty. Eksplodowanie to proces polegający na rozkładzie gotowego produktu na komponenty zakupione zgodnie z prognozą dla gotowego produktu, pomnożonym przez specyfikację.

Systemy trakcji Lean i TOC

Lean (Lean Manufacturing )

System produkcji ubogiej ma na celu zrównoważenie przepływu, wyrównywanie zdolności produkcyjnych i kontrolowanie natężenia przepływu poprzez zmianę liczby kanban w obiegu. „Kanban” to karta, na której podane są wszystkie niezbędne informacje i liczba części, które należy wyprodukować.

Na podstawie prognozy lub zwykłej wartości średniej oblicza się „czas taktu” (rytm lub prędkość), dla którego produkcja wytwarza jednostkę produkcji. W obliczeniach uwzględniono liczbę sprzedaży w poprzednim miesiącu do liczby minut produkcji. Ponadto, biorąc pod uwagę ilość przedmiotu, określa się czas cyklu (seria produkcji całego przedmiotu w ilości odpowiadającej czasowi taktu).

Nie ma takiej konstrukcji planu produkcji jako takiej - istnieje zaplanowana sekwencja lub szybkość produkcji. Ponieważ zapasy surowców i półproduktów są przechowywane prawie przed każdym stanowiskiem roboczym, sygnałem do produkcji lub uzupełnienia jest obecność karty Kanban. W ten sposób zapasy są zarządzane prawie wszędzie.

Strategia optymalizacji, lepiej znana jako Kaizen, łączy filozofię zarządzania i zestaw konkretnych narzędzi oraz obejmuje udział wszystkich pracowników firmy. System Kaizen ma na celu ciągłe doskonalenie, polegające na wdrażaniu wielu nawet małych pomysłów pracowników na wszystkich poziomach firmy.

Optymalizację zapasów osiąga się poprzez skrócenie czasu ponownej regulacji, minimalne partie, cykl produkcyjny, pracę, która nie dodaje wartości. Siła jest implementacją, stosunkowo słaba jest planowanie.

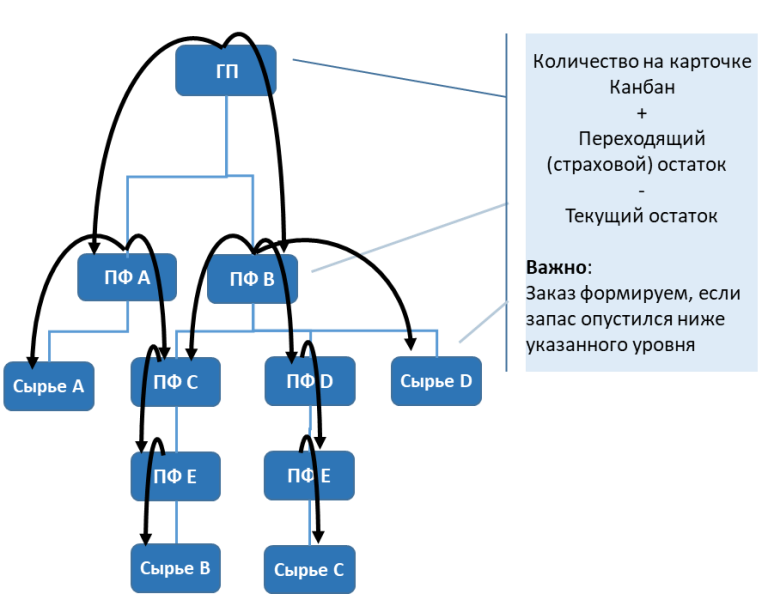

Ryc. 2 Lean. Wszystkie linki są niezależne

Niebieskie elementy - miejsca przechowywania zapasów, niebieskie linie - relacje ze specyfikacjami, czarny - logika formowania się potrzeb.

Zapotrzebowanie na surowce, materiały, produkty gotowe zależy od tempa zużycia i liczby Kanbanów w obiegu. Zapas bezpieczeństwa zależy od czasu potrzebnego do uzupełnienia zapasu.

Teoria ograniczeń (TOC)

Główna idea teorii ograniczeń związana jest z faktem, że poprawa wydajności poszczególnych elementów nie doprowadzi do poprawy całego systemu. Pojęcie TOC można zwizualizować za pomocą łańcucha, którego niezawodność zależy od najsłabszego ogniwa. Aby zmaksymalizować wykorzystanie istniejących mocy produkcyjnych, najskuteczniejsze jest wykorzystanie najsłabszego ogniwa. Aby to zrobić, w CBT znajduje się narzędzie o nazwie „lina-bufor-lina”.

„Bęben” to szybkość, z jaką wąskie gardło może poradzić sobie z produktem, „bufor” to zapasy półproduktu w celu wykluczenia okresów przestoju wąskiego gardła, ponieważ prosty tutaj jest równy bezczynności całego systemu. „Lina” jest mechanizmem, który pobiera wymaganą liczbę produktów i uzupełnia bufor, zapewniając dostępność i, co najważniejsze, zapobiega gromadzeniu się nadwyżki w systemie. Ale w większości firm prawdziwym wąskim gardłem nie jest jakaś maszyna, ale rynek. Dlatego w praktyce częściej stosuje się narzędzie do dynamicznego zarządzania buforem.

Rozmiar bufora oblicza się w następujący sposób: bufor początkowy jest definiowany jako (zużycie w czasie od zamówienia do następnej dostawy * średnie dzienne zużycie + ustawiony stosunek 20% lub 30% obliczonej liczby). W rzeczywistości punkt początkowy nie jest ważny. Zasady są ważne, na podstawie których bufor zwiększa się lub zmniejsza o jedną trzecią. Jeśli przez większość okresu między dostawami saldo znajdowało się w czerwonej strefie bufora, to wzrasta, jeśli na zielono maleje. Wysiłki systemu mają na celu ciągłe utrzymywanie poziomu zapasów w korytarzu żółtej strefy. Ideą takiej kontroli jest odejście od przewidywanej wartości punktowej do kontroli przepływu w oparciu o dynamikę reszt.

Podobnie jak Lean, silna strona tutaj leży w polu wykonania, a słaba strona w polu planowania. Dynamika bufora pośrednio odzwierciedla wszystkie warunki pracy z towarami: partie, zlecenia produkcyjne, wahania sprzedaży, odpisy, przeliczenia, a nawet specyfikacje. Jednak związki przyczynowe nie są wyraźnie rozdzielone i trudno jest wskazać konkretny problem: „Dlaczego powstał taki zapas?” Dlatego nawet wiedząc z góry o istotnej zmianie, na przykład w szczycie sprzedaży, trudno jest poprawnie zmienić bufor - ponieważ nie wiadomo, która część jego wielkości składa się ze sprzedaży i jakie inne czynniki. W związku z tym ręczna zmiana „łamie” jego pierwotną ideę obliczeń dynamicznych.

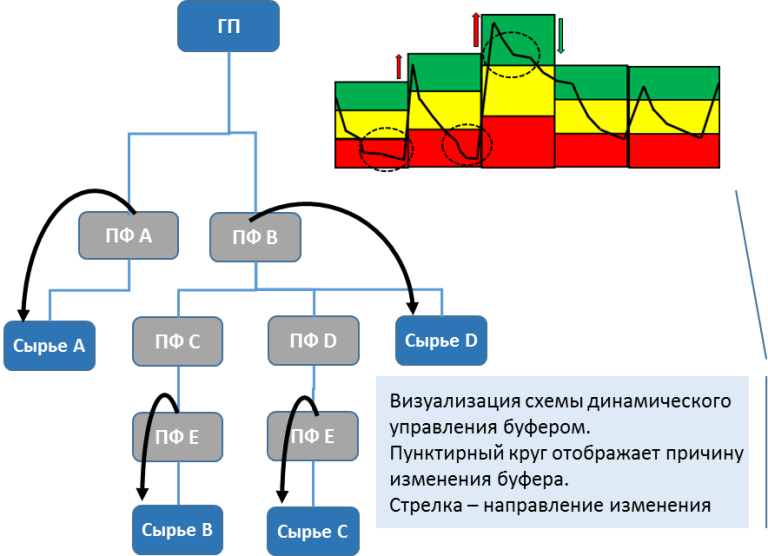

Ryc. 3 spis treści Wszystkie linki są niezależne

Na rysunku pokazano schemat dynamicznego zarządzania buforem. Kolor czerwony oznacza niski zapas. Żółty to stan docelowy. Zielony - wystarczająca ilość towaru. Jeśli bieżący bilans znajduje się w zielonej strefie bufora, oznacza to, że występuje nadwyżka. Czarna linia na górze bufora pokazuje dynamikę aktualnego salda w GP. Niebieskie elementy to miejsca przechowywania. Szary - brak towaru. Niebieskie linie - związek ze specyfikacjami, czarny - logika formowania się potrzeb.

Hybrydowe planowanie zapotrzebowań materiałowych (DDMRP)

Metodologia wywodzi się z TOC, podczas gdy wdrażane są tutaj pomysły MRP, Lean, Six Sigma, a także opracowano znaczny blok innowacji. Kluczowym elementem w zarządzaniu zapasami jest bufor. Podobnie jak klasyczny bufor CBT, ma trzy strefy: czerwony, żółty, zielony, ale na tym kończą się podobieństwa. Kluczową różnicą jest tutaj wyraźny związek przyczynowy między czynnikami determinującymi rozmiar bufora.

Na schemacie żółta strefa to ramię zaopatrzenia i średnie dzienne zużycie. Czerwona strefa odzwierciedla samą naturę zmienności i cech tej grupy SKU. Zielona strefa: warunki pracy z zamówieniami i ograniczeniami produkcji.

Rozważ kluczowe różnice w stosunku do poprzednich podejść do zarządzania zapasami w łańcuchu dostaw.

Miejsca przechowywania zapasów. Nie tylko GP i surowce, takie jak systemy wypychaczy, i nie prawie wszędzie, jako systemy wypychaczy. DDMRP ma całą technikę określania, gdzie w strukturze produktu sensowne jest przechowywanie zapasów. Przed utworzeniem akcji musisz odpowiedzieć na trzy kluczowe pytania. Czy czas realizacji zostanie skrócony? Czy wahania popytu i podaży są tłumione? Czy ROI (zwrot z inwestycji) rośnie?

W związku z tym zmienia się postrzeganie istoty akcji. Jeśli w MRP zapasy ubezpieczeniowe są z definicji nadmierne i służą do pokrycia niedoskonałości w obecnym systemie, a w Lean zapasy są uważane za niezbędne minimum, to w DDMRP są traktowane jako dźwignia zarządzania łańcuchem dostaw.

Na poziomie operacyjnym do tworzenia zamówień wykorzystuje się tylko rzeczywiste zapotrzebowanie (zamówienia klientów), a ponieważ w każdym buforze wyświetlane są wyraźne relacje przyczynowe, można je łatwo zarządzać. To sprawia, że bufor w DDMRP stanowi połączenie między poziomem strategicznym a operacyjnym i pozwala odejść od planu produkcji do „ustawień głównych systemu”. Koncepcyjnie oznacza to, że: firma przestaje produkować z nadzieją na sprzedaż w przyszłości, a właściwie skonfigurowany system umożliwia produkcję tego, czego chce klient, biorąc pod uwagę wszystkie ograniczenia i przy minimalnych kosztach.

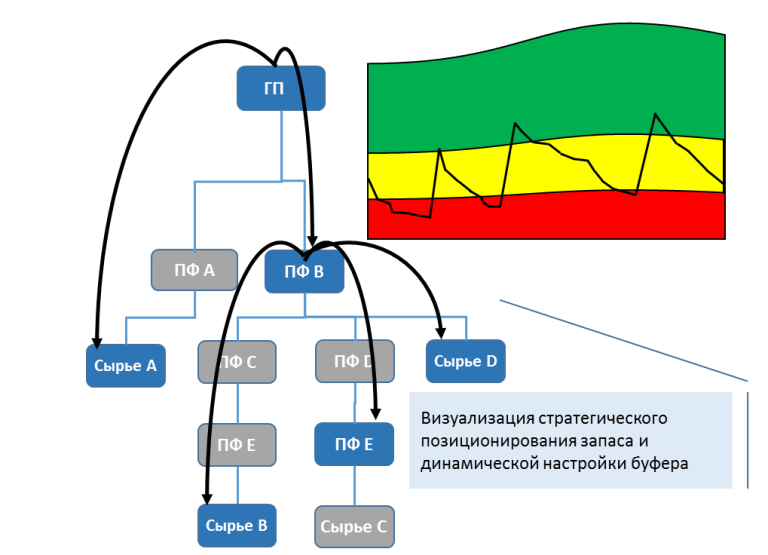

Ryc. 4 Model hybrydowy DDMRP. „Niezależne uzależnienie”

Niebieskie elementy to miejsca przechowywania (z buforem). Szary - brak towaru (bez bufora). Niebieskie linie - związek ze specyfikacją, czarny - logika formowania się potrzeb.

Niebuforowane jednostki SKU (jednostki pamięci) znajdujące się między buforami zależą od buforowanych jednostek SKU, podobnie jak w klasycznym MRP. Buforowane jednostki SKU są od siebie niezależne (podobne do TOC lub Lean).

Szerokość czerwonej strefy bufora zależy od wahań popytu na tę pozycję. Żółty jest podstawą pokrycia popytu. Zielony - strefa buforowa określa częstotliwość i minimalną głośność każdego zamówienia. Czarna linia pokazuje dynamikę rzeczywistej równowagi GP. W DDDMRP każdy kolor określa wpływ określonego czynnika na poziomy zapasów, co otwiera nowe możliwości ciągłego doskonalenia. Jest to wskaźnik, który pokazuje, gdzie musisz podjąć wysiłek, aby ulepszyć usługę bez inwestycji.

Tabela porównawcza kluczowych technik zarządzania zapasami

Kryterium

Wyrzutnik (MRP)

Trakcja (Lean, TOC)

Ddmrp

Zarządzalność systemu na poziomie strategicznym (miesiąc, kwartał, rok)

Bardzo rozwinięty Cały system przechodzi od prognozy. Dlatego zmieniając prognozę, możesz łatwo zmienić kierunek pracy

Źle rozwinięty. Prognozy można użyć do początkowej konfiguracji buforów (TOC) lub do określenia wielkości i liczby kart Kanban w obiegu (Lean)

Bardzo rozwinięty Wszelkie planowane zmiany na poziomie strategicznym są zmieniane przez kreatora konfiguracji systemu i same bufory. Wyniki są również modelowane do podejmowania decyzji.

Wydajność na poziomie operacyjnym (godzina, dzień, tydzień)

Za mało Zazwyczaj MRP jest uruchamiany raz w tygodniu lub nawet w miesiącu. W tym okresie mogą być nieskuteczne.

Bardzo wysoko Rzeczywisty popyt determinuje działanie systemu. Zarządzanie zapasami opiera się na narzędziach operacyjnych do ulepszania systemu produkcyjnego.

Bardzo wysoko Sygnałem do produkcji jest obecność zamówienia klienta w czasie rzeczywistym. Aby ulepszyć system, można użyć wszystkich znanych narzędzi (Lean, TOC i MRP itp.), Nie są one sprzeczne, ale uzupełniają nową metodologię

Podejście do niepewności

Starają się minimalizować, poprawiając algorytmy prognozowania. „Im lepsza prognoza, tym mniej problemów”

Próbują sobie z tym poradzić, zwiększając szybkość reakcji układu. Szybsza produkcja i zmiany - mniej potrzeby przewidywania tego, czego chce klient

W prostym i przejrzystym systemie problemy i szanse są wyraźnie rozróżnione. Narzędzia usprawniające są dostępne zarówno z systemu wypychaczy, jak i systemów wypychaczy, podczas gdy wspólna logika nie jest zepsuta, a zysk maksymalizowany

Podsumowując, możemy stwierdzić, że metodologia jest tylko zestawem różnych narzędzi i dla każdego konkretnego problemu należy użyć odpowiedniego narzędzia. Niewłaściwe lub niewłaściwe użycie nawet najbardziej zaawansowanego narzędzia nie gwarantuje sukcesu. Z drugiej strony, mając tylko dłuto i młot, dobry mistrz potrafi zdziałać cuda.

Kontynuując analogię z narzędziami, należy przypomnieć przysłowie: „Jeśli młot jest twoim jedynym narzędziem, wszystkie problemy wyglądają jak gwoździe”. Naucz się wszystkich podejść do zarządzania zapasami, spróbuj wdrożyć pomysły w praktyce, a na pewno zobaczysz horyzonty, których nie widziałeś wcześniej, a problemy będą postrzegane jako nic więcej niż nowe możliwości poprawy, ponieważ masz już niezbędne narzędzia do ich realizacji . I pamiętaj: ważne jest, aby nie łamać tego, co działa teraz. Lepiej jest szukać pomocy lub porady od bardziej doświadczonych kolegów, mentorów lub konsultantów. Nie warto wymyślać rowerów, po prostu ich używajmy.

Źródło

Jednak związki przyczynowe nie są wyraźnie rozdzielone i trudno jest wskazać konkretny problem: „Dlaczego powstał taki zapas?Czy czas realizacji zostanie skrócony?

Czy wahania popytu i podaży są tłumione?

Czy ROI (zwrot z inwestycji) rośnie?