Софт, який створюється для управління запасами в ланцюгу поставок, реалізує конкретні методології та досвід розробників. Методологія тут є якийсь стандартний набір інструментів, ефективність яких була практично вивірена багатьма підприємствами, а результати застосування відчутно покращили показники прибутковості, пише CNews.ru .

Якщо за алгоритмами варто логіка однієї людини, то або він геній, і його методика стане новим стандартом в галузі, або, як найчастіше буває, системі бракує критики, і такі програми страждають від недосконалості. Тому випадки реалізації бачення однієї людини не будуть розглядатися.

«Виштовхує» системи MRP

«Виштовхує» (класичний) тип MRP (систем планування потреб в матеріалах) є, мабуть, найпоширенішим. Логіка, закладена в механізм роботи подібних систем, досить проста: розробляється прогноз продажів на наступний період (зазвичай місяць), який комерційний і маркетинговий відділи транслюють в план продажів і являють топ-менеджменту.

Затверджений план продажів готової продукції за допомогою специфікацій легко конвертується в план закупівель сировини. Коли є розуміння, скільки і чого необхідно провести, залишається відкритим питання, коли виробляти продукцію. Відповідь на нього - виробничий план. При його складанні, як правило, враховується залишок сировини, готової продукції, страховий запас, а також виробничі обмеження: оптимальні партії, черговості, пропускна здатність і т. Д. Рідко, але іноді враховується також вартість розміщення замовлення, зберігання, дефіциту продукції.

Оптимізація в виштовхує системі відбувається за рахунок вдосконалення прогнозу, автоматизації, покупки більш продуктивного обладнання. На функціональному рівні виникають типові конфлікти між функціями. Так, збут конфліктує з виробництвом. Продають підрозділи часто проштовхують термінові замовлення, ніж ламають виробничий графік. Виробництво не завжди може (маються фізичні обмеження, відсутня сировина) або хоче ( «вбиваються» виробничі показники ефективності) міняти графік. Ключова дилема, яка тут виникає - досягнення ефективності в короткостроковій або довгостроковій перспективі. Сильна сторона в такій системі - докладний планування, слабка - виконання.

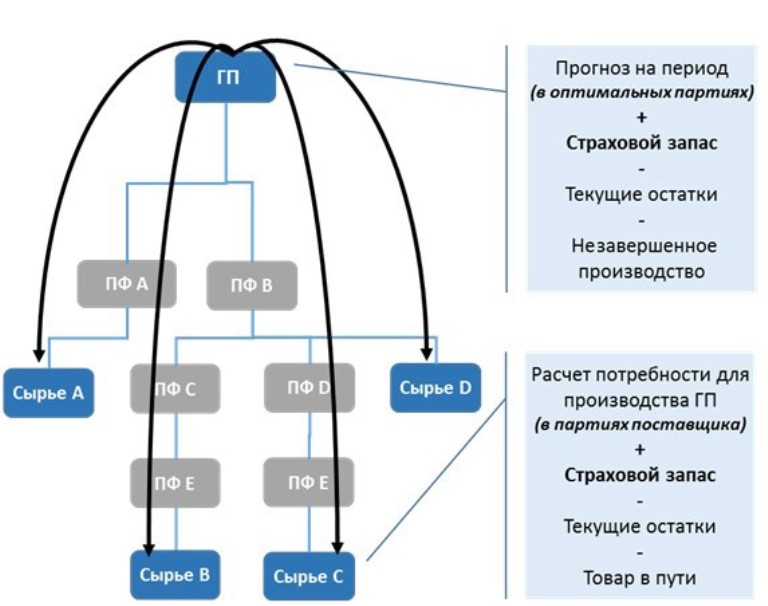

Мал. 1 «виштовхує» MRP системи. Всі ланки залежні

ДП - готова продукція, ПФ - напівфабрикати, сині лінії - взаємозв'язку за специфікацією, чорні - логіка розвузлування потреби, сині елементи - місця зберігання запасу, сірі - без запасу.

На схемі показано, що потреба в сировині і матеріалах визначається методом розвузлування прогнозованої потреби у готовій продукції. Разузлование - процес, коли готовий продукт декомпозіруется на компоненти, які закуповуються відповідно до прогнозу на готовий продукт, помножений на специфікацію.

Витягають системи Lean і TОC

Lean (бережливе виробництво)

Система бережливого виробництва спрямована на збалансування потоку, вирівнювання виробничих потужностей і управління швидкістю потоку через зміну кількості «канбан» в обороті. «Канбан» - це картка, на якій вказана вся необхідна інформація і кількість деталей, яке необхідно проводити.

На підставі прогнозу або звичайного середнього значення розраховується «час такту» (ритм або швидкість роботи), за яке виробництво виготовляє одиницю продукції. При розрахунках враховують число продажів за попередній місяць до числа хвилин роботи виробництва. Також, з огляду на кількість номенклатури, визначається час циклу (серія виробництва всієї номенклатури в кількості, що відповідає часу такту).

Побудова плану виробництва як такого немає - є планова черговість або швидкість виробництва. Оскільки запас сировини і напівфабрикатів зберігається практично перед кожною робочою станцією, сигналом у виробництво або на поповнення є наявність картки «канбан». Таким чином, управляти запасами доводиться практично скрізь.

Стратегія оптимізації, більш відома як Кайдзен, з'єднує управлінську філософію і набір конкретних інструментів і має на увазі участь всіх співробітників компанії. У систему Кайдзен закладена ідея постійного вдосконалення, яке складається з реалізації безлічі навіть невеликих ідей співробітників всіх рівнів компанії.

Оптимізація запасів досягається через скорочення часу переналагодження, мінімальних партій, виробничого циклу, роботи, що не додає цінності. Сильною стороною є виконання, відносно слабкою - планування.

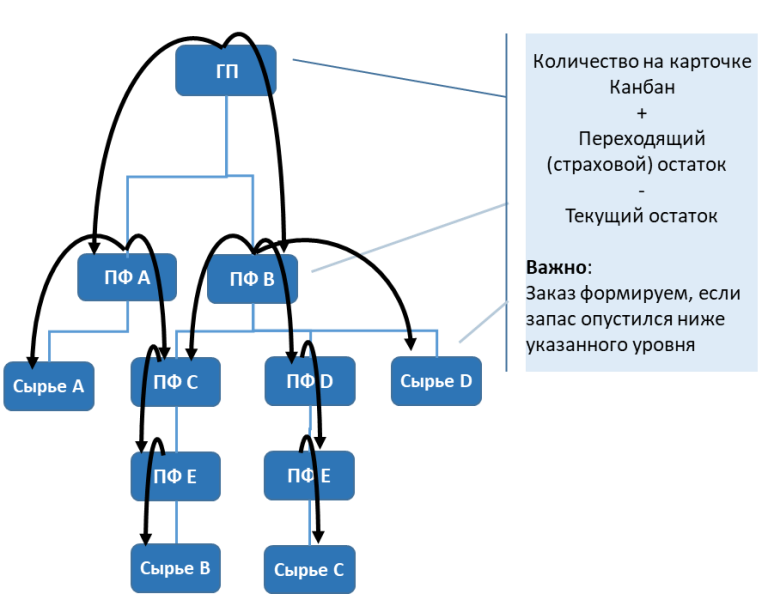

Мал. 2 Lean. Всі ланки незалежні

Сині елементи - місця зберігання запасу, сині лінії - взаємозв'язку зі специфікації, чорні - логіка формування потреби.

Потреба в сировині, матеріалах, готової продукції визначається швидкістю споживання і кількістю Канбанов в обороті. Страховий запас залежить від часу, який необхідний на поповнення запасу.

Теорія обмежень (TОC)

Головна ідея теорії обмежень пов'язана з тим, що вдосконалення продуктивності окремих елементів не призведе до вдосконалення всієї системи. Візуалізувати концепцію ТОС можна за допомогою ланцюга, де її надійність визначається найслабшою ланкою. Для того, щоб максимально використовувати існуючі виробничі потужності, досить найефективніше використовувати найслабша ланка. Для цього в ТОС є інструмент, який називається «барабан-буфер-канат».

«Барабан» - це швидкість, з якою вузьке місце може обробляти изделье, «буфер» - запас напівфабрикату, щоб виключити періоди простою вузького місця, оскільки простий тут дорівнює бездіяльності всієї системи. І «канат» - це механізм, який витягує необхідну кількість виробів і поповнює буфер, забезпечуючи наявність і, головне, запобігає накопиченню надлишків в системі. Але в більшості компаній реальним вузьким місцем є не якийсь верстат, а ринок. Тому на практиці частіше використовується інструмент динамічного управління буферами.

Розмір буфера розраховується наступним чином: початковий буфер визначається як (споживання за час від замовлення до наступної поставки * середньодобове споживання + встановлений коефіцієнт 20% або 30% від розрахованого числа). Насправді стартова точка не важлива. Важливі правила, на підставі яких буфер збільшується або зменшується на третину. Якщо більшу частину періоду між поставками залишок був в червоній зоні буфера, то він збільшується, якщо в зеленій - зменшується. Зусилля системи спрямовані на те, щоб постійно тримати рівень запасів в коридорі жовтої зони. Ідея такого управління полягає в тому, щоб піти від точкового прогнозного значення до управління потоком, виходячи з динаміки залишків.

Аналогічно Lean, сильна сторона тут лежить в полі виконання, а слабка - в поле планування. Динаміка буфера побічно відображає всі умови роботи з товаром: партії, черговість проведення, коливання продажів, списання, переобліку і навіть специфікації. Але причинно-наслідкові зв'язки чітко не розділені і складно точково зрозуміти окрему проблему: «Чому виник саме такий запас?». Тому, навіть завчасно знаючи про істотну зміну, наприклад, піку продажів, складно правильно змінити буфер - адже невідомо, яку частину його розміру складають власне продажу, а яку - інші чинники. Слідчо, ручне зміна «ламає» його первісну ідею динамічного розрахунку.

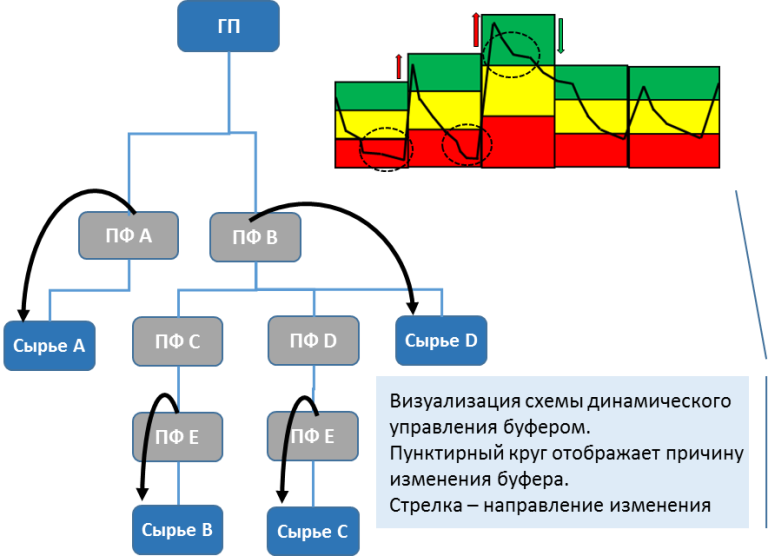

Мал. 3 TОC. Всі ланки незалежні

На малюнку зображена схема динамічного управління буферами. Червоний колір означає низький рівень запасу. Жовтий - цільовий стан. Зелений - достатня кількість запасу. Якщо поточний залишок знаходиться в зеленій зоні буфера - це сигнал, що є надлишки. Чорна лінія поверх буфера відображає динаміку фактичного залишку по ГП. Сині елементи - місця зберігання запасу. Сірі - без запасу. Сині лінії - взаємозв'язку зі специфікаціями, чорні - логіка формування потреби.

Гібридна система Demand Driven Material Requirements Planning (DDMRP)

Методологія бере свої витоки від TОC, при цьому тут реалізовані ідеї MRP, Lean, Six Sigma, також розроблений істотний блок інновацій. Ключовий елемент в управлінні запасами - це буфер. Він, як і класичний буфер ТОС, має три зони: червона, жовта, зелена, але на цьому схожість закінчується. Ключова відмінність тут - чіткий причинно-наслідковий зв'язок між факторами, що визначають розмір буфера.

На схемі жовта зона - плече поставки і середньодобове споживання. Червона зона відображає саму природу варіабельності і характеристики даної групи SKU. Зелена зона: умови по роботі з замовленнями і обмеження виробництва.

Розглянемо ключові відмінності від попередніх підходів до управління запасами в ланцюгах поставок.

Місця зберігання запасу. Не тільки ДП і сировину, як виштовхують системи, і не практично скрізь, як витягають системи. DDMRP має цілу методику, щоб визначити де в товарній структурі є сенс зберігати запас. Перед тим, як встановити запас, необхідно відповісти на три ключових питання. Чи скоротиться плече поставки (Lead Time)? Погашаються чи коливання попиту і поставок? Чи збільшується ROI (швидкість повернення інвестицій)?

Відповідно, змінюється саме сприйняття сутності запасу. Якщо в MRP страховий запас зайвий по визначенню і використовується для покриття недосконалостей поточної системи, а в Lean запас розглядається як необхідний мінімум, то в DDMRP - як важіль для управління ланцюгом поставок.

На операційному рівні для формування замовлень використовується тільки реальний попит (замовлення клієнтів), а, оскільки в кожному буфері відображені чіткі причинно-наслідкові зв'язки, ними можна легко управляти. Це робить буфер в DDMRP сполучною ланкою між стратегічним та операційним рівнями і дозволяє піти від плану виробництва до «майстер-налаштувань системи». Концептуально це означає наступне: компанія перестає виробляти з надією продати в майбутньому, а замість цього бути встановлена дійсна система дає можливість зробити те, чого хоче клієнт, при цьому враховуючи всі обмеження і з мінімальними витратами.

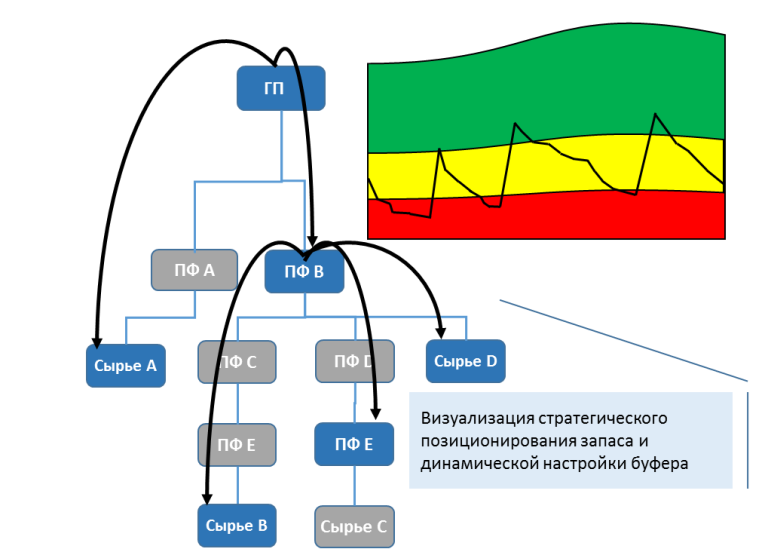

Мал. 4 Гібридна модель DDMRP. «Незалежна залежність»

Сині елементи - місця зберігання запасу (з буфером). Сірі - без запасу (без буфера). Сині лінії - взаємозв'язку зі специфікації, чорні - логіка формування потреби.

Небуферізірованние SKU (складські облікові одиниці), які знаходяться між буферами - залежні від Буферізірованний SKU, аналогічно класичної MRP. Буферізірованний SKU не залежать одне від одного (аналогічно TОC або Lean).

Ширина червоної зони буфера залежить від коливань попиту на дану позицію. Жовтий - це основа для покриття попиту. Зелений - зона буфера визначає частоту і мінімальний обсяг кожного замовлення. Чорна лінія відображає динаміку фактичного залишку по ГП. У DDDMRP кожен колір визначає вплив конкретного фактора на рівень запасів, що відкриває нові можливості для безперервного вдосконалення. Це індикатор, який показує, де потрібно докласти зусиль, щоб поліпшити сервіс без інвестицій.

Порівняльна таблиця ключових методик управління запасами

критерій

Виштовхують (MRP)

Витягають (Lean, TОC)

DDMRP

Керованість системи на стратегічному рівні (місяць, квартал, рік)

Дуже розвинена. Вся система рухається від прогнозу. Тому, змінивши прогноз, можна легко міняти напрям роботи

Слабо розвинена. Прогноз може використовуватися для початкового налаштування буферів (TОC) або для визначення розміру та кількості Канбан карток в обігу (Lean)

Дуже розвинена. Будь-які планові зміни на стратегічному рівні змінюють майстер настройки системи і самі буфери. Також проводиться моделювання результатів для прийняття рішень

Ефективність на операційному рівні (годину, день, тиждень)

Недостатня. Зазвичай MRP запускають раз в тиждень або навіть на місяць. Усередині цього періоду вони можуть бути неефективні

Дуже висока. Реальний попит визначає роботу системи. Управління запасами виходить з операційних інструментів вдосконалення виробничої системи

Дуже висока. Сигналом в виробництво є наявність замовлення клієнта в режимі реального часу. Для Вдосконалення системи можливо використовувати всі відомі інструменти (Lean, TОC, і MRP т.д.), вони не суперечать, а доповнюють нову методологію

Підхід до невизначеності

Намагаються мінімізувати, удосконалюючи алгоритми прогнозування. «Чим краще прогноз, тим менше проблем»

Намагаються впорається з нею через підвищення швидкості реакції системи. Більш швидке виробництво і переналагодження - менше потрібно прогнозувати, чого хоче клієнт

У простій і прозорої системи чітко виділяються проблеми і можливості. Інструменти для вдосконалення доступні як з виштовхують, так і з витягають систем, при цьому не ламається єдина логіка і максимізує вигода

Підсумовуючи, можна прийти до висновку, що методологія - це всього лише набір інструментів, які бувають різні і для кожної конкретної проблеми слід використовувати відповідний інструмент. Недоречне або неправильне використання навіть найдосконалішого інструменту не гарантує успіху. З іншого боку, маючи тільки зубило та молоток, хороший майстер може творити чудеса.

Продовжуючи аналогію з інструментами, доречно згадати прислів'я: «Якщо молоток твій єдиний інструмент, то для тебе всі проблеми виглядають як цвяхи». Вивчіть всі підходи до управління запасами, спробуйте застосувати на практиці ідею за ідеєю і гарантовано перед вами відкриються ті горизонти, яких ви не бачили раніше, а проблеми будуть сприйматися не більше ніж нові можливості для вдосконалення, оскільки необхідні інструменти для їх реалізації у вас вже є . І пам'ятайте: важливо не зламати те, що зараз працює. Краще звернутися по допомогу чи пораду до більш досвідченим колегам, наставникам або консультантам. Не варто витрачати зусилля на винахід велосипедів, давайте просто їх використовувати.

джерело

Але причинно-наслідкові зв'язки чітко не розділені і складно точково зрозуміти окрему проблему: «Чому виник саме такий запас?Чи скоротиться плече поставки (Lead Time)?

Погашаються чи коливання попиту і поставок?

Чи збільшується ROI (швидкість повернення інвестицій)?