Софт, які ствараецца для кіравання запасамі ў ланцугу паставак, рэалізуе канкрэтныя метадалогіі і вопыт распрацоўшчыкаў. Метадалогія тут уяўляе сабой нейкі стандартны набор інструментаў, эфектыўнасць якіх была практычна выверана многімі прадпрыемствамі, а вынікі ўжывання адчувальна палепшылі паказчыкі прыбытковасці, піша CNews.ru .

Калі за алгарытмамі варта логіка аднаго чалавека, то альбо ён геній, і яго методыка стане новым стандартам у галіне, альбо, як часцей за ўсё бывае, сістэме бракуе крытыкі, і такія праграмы пакутуюць ад недасканаласці. Таму выпадкі рэалізацыі бачання аднаго чалавека не будуць разглядацца.

«Выштурхваецца» сістэмы MRP

«Выштурхваецца» (класічны) тып MRP (сістэм планавання патрэбаў у матэрыялах) з'яўляецца, бадай, самым распаўсюджаным. Логіка, закладзеная ў механізм працы падобных сістэм, даволі простая: распрацоўваецца прагноз продажаў на наступны перыяд (звычайна месяц), які камерцыйны і маркетынгавы аддзелы транслююць у план продажаў і ўяўляюць топ-менеджменце.

Зацверджаны план продажаў гатовай прадукцыі з дапамогай спецыфікацый лёгка канвертуецца ў план закупак сыравіны. Калі ёсць разуменне, колькі і чаго неабходна вырабіць, застаецца адкрытым пытанне, калі вырабляць прадукцыю. Адказ на яго - вытворчы план. Пры яго складанні, як правіла, ўлічваецца рэшту сыравіны, гатовай прадукцыі, страхавой запас, а таксама вытворчыя абмежаванні: аптымальныя партыі, чарговасці, прапускная здольнасць і т. Д. Рэдка, але часам ўлічваецца таксама кошт размяшчэння замовы, захоўвання, дэфіцыту прадукцыі.

Аптымізацыя ў выштурхоўваючай сістэме адбываецца за кошт удасканалення прагнозу, аўтаматызацыі, пакупкі больш прадукцыйнага абсталявання. На функцыянальным узроўні ўзнікаюць тыповыя канфлікты паміж функцыямі. Так, збыт канфліктуе з вытворчасцю. Якія прадаюць падраздзялення часта праштурхоўваюць тэрміновыя замовы, чым ламаюць вытворчы графік. Вытворчасць не заўсёды можа (маюцца фізічныя абмежаванні, адсутнічае сыравіну) або хоча ( «забіваюцца» вытворчыя паказчыкі эфектыўнасці) мяняць графік. Ключавая дылема, якая тут узнікае - дасягненне эфектыўнасці ў кароткатэрміновай альбо працяглай перспектыве. Моцны бок у такой сістэме - падрабязнае планаванне, слабая - выкананне.

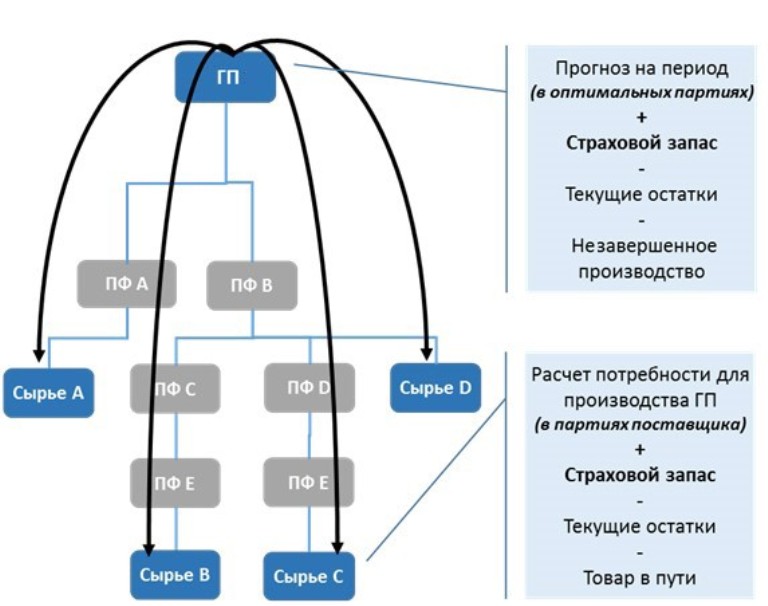

Мал. 1 «выштурхваецца» MRP сістэмы. Усе звёны залежныя

ГП - гатовая прадукцыя, ПФ - паўфабрыкаты, сінія лініі - ўзаемасувязі па спецыфікацыі, чорныя - логіка разузлования патрэбы, сінія элементы - месцы захоўвання запасу, шэрыя - без запасу.

На схеме паказана, што патрэба ў сыравіну і матэрыялах вызначаецца метадам разузлования прагназавалі патрэбы ў гатовай прадукцыі. Разузлование - працэс, калі гатовы прадукт декомпозируется на кампаненты, якія закупляюцца ў адпаведнасці з прагнозам на гатовы прадукт, памножаны на спецыфікацыю.

Выцягваюць сістэмы Lean і TОC

Lean (беражліва вытворчасць)

Сістэма беражлівага вытворчасці накіравана на збалансаванне патоку, выраўноўванне вытворчых магутнасцяў і кіраванне хуткасцю патоку праз змяненне колькасці «канбан» у абароце. «Канбан» - гэта картка, на якой указана ўся неабходная інфармацыя і колькасць дэталяў, якое неабходна вырабляць.

На падставе прагнозу ці звычайнага сярэдняга значэння разлічваецца «час такту» (рытм або хуткасць працы), за якое вытворчасць вырабляе адзінку прадукцыі. Пры разліках ўлічваюць колькасць продажаў за папярэдні месяц да ліку хвілін працы вытворчасці. Таксама, улічваючы колькасць наменклатуры, вызначаецца час цыклу (серыя вытворчасці ўсёй наменклатуры ў колькасці, які адпавядае часу такту).

Пабудова плана вытворчасці як такога адсутнічае - ёсць планавая чарговасць або хуткасць вытворчасці. Паколькі запас сыравіны і паўфабрыкатаў захоўваецца практычна перад кожнай рабочай станцыяй, сігналам у вытворчасць або на папаўненне з'яўляецца наяўнасць карткі «канбан». Такім чынам, кіраваць запасамі даводзіцца практычна ўсюды.

Стратэгія аптымізацыі, больш вядомая як Кайдзен, злучае кіраўнічую філасофію і набор канкрэтных інструментаў і мае на ўвазе ўдзел усіх супрацоўнікаў кампаніі. У сістэму Кайдзен закладзена ідэя пастаяннага ўдасканалення, якое складаецца з рэалізацыяй мноства нават невялікіх ідэй супрацоўнікаў усіх узроўняў кампаніі.

Аптымізацыя запасаў дасягаецца праз скарачэнне часу переналадкой, мінімальных партый, вытворчага цыклу, працы, не дадаюць каштоўнасць. Моцнай бокам з'яўляецца выкананне, адносна слабой - планаванне.

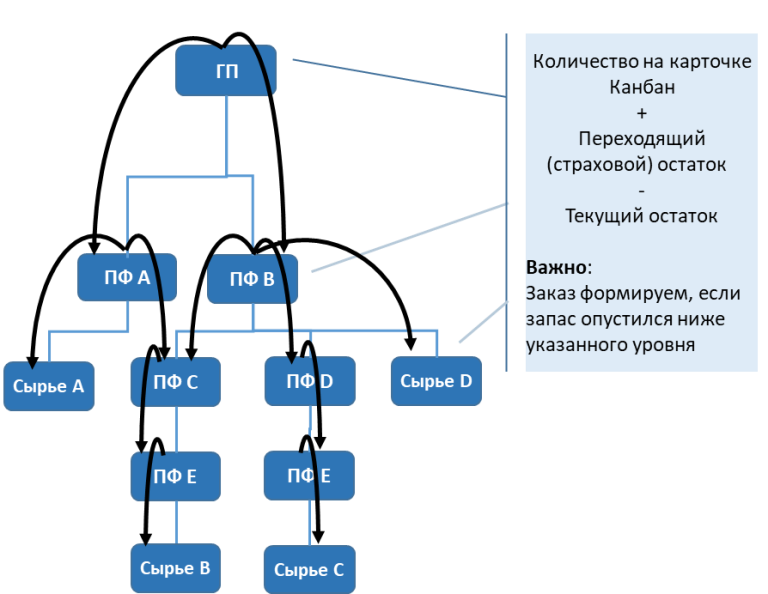

Мал. 2 Lean. Усе звёны незалежныя

Сінія элементы - месцы захоўвання запасу, сінія лініі - ўзаемасувязі са спецыфікацыі, чорныя - логіка фарміравання патрэбы.

Патрэба ў сыравіну, матэрыялах, гатовай прадукцыі вызначаецца хуткасцю спажывання і колькасцю Канбанов ў абароце. Страхавой запас залежыць ад часу, якое неабходна на папаўненне запасу.

Тэорыя абмежаванняў (TОC)

Галоўная ідэя тэорыі абмежаванняў звязана з тым, што ўдасканаленне прадукцыйнасці асобных элементаў не прывядзе да ўдасканалення ўсёй сістэмы. Візуалізаваць канцэпцыю ТГС можна з дапамогай ланцуга, дзе яе надзейнасць вызначаецца самым слабым звяном. Для таго, каб максімальна выкарыстоўваць існуючыя вытворчыя магутнасці, дастаткова найбольш эфектыўна выкарыстоўваць самае слабое звяно. Для гэтага ў ТГС ёсць інструмент, які называецца «барабан-буфер-канат».

«Барабан» - гэта хуткасць, з якой вузкае месца можа апрацоўваць вырабы, «буфер» - запас паўфабрыката, каб выключыць перыяды прастою вузкага месца, паколькі просты тут роўны бяздзейнасці ўсёй сістэмы. І «канат» - гэта механізм, які выцягвае неабходную колькасць вырабаў і папаўняе буфер, забяспечваючы наяўнасць і, галоўнае, прадухіляе назапашванне лішкаў ў сістэме. Але ў большасці кампаній рэальным вузкім месцам з'яўляецца не нейкі станок, а рынак. Таму на практыцы часцей выкарыстоўваецца інструмент дынамічнага кіравання буферамі.

Памер буфера разлічваецца наступным чынам: пачатковы буфер вызначаецца як (спажыванне за час ад замовы да наступнай пастаўкі * сярэднесутачнае спажыванне + усталяваны каэфіцыент 20% ці 30% ад разлічанага колькасці). На самай справе стартавая кропка не важная. Важныя правілы, на падставе якіх буфер павялічваецца ці памяншаецца на траціну. Калі большую частку перыяду паміж пастаўкамі рэшту быў у чырвонай зоне буфера, то ён павялічваецца, калі ў зялёнай - памяншаецца. Намаганні сістэмы накіраваны на тое, каб пастаянна трымаць ўзровень запасаў у калідоры жоўтай зоны. Ідэя такога кіравання складаецца ў тым, каб адысці ад кропкавага прагнознага значэння да кіравання патокам, зыходзячы з дынамікі рэшткаў.

Аналагічна Lean, моцны бок тут ляжыць у поле выканання, а слабая - у поле планавання. Дынаміка буфера ўскосна адлюстроўвае ўсе ўмовы працы з таварам: партыі, чарговасць вытворчасці, ваганні продажаў, спісання, перападлік і нават спецыфікацыі. Але прычынна-следчыя сувязі выразна не падзеленыя і складана кропкава зразумець асобную праблему: «Чаму паўстаў менавіта такі запас?». Таму, нават загадзя ведаючы пра істотную змену, да прыкладу, піка продажаў, складана правільна змяніць буфер - бо невядома, якую частку яго памеру складаюць уласна продажу, а якую - іншыя фактары. Следча, ручное змяненне «ламае» яго першапачатковую ідэю дынамічнага разліку.

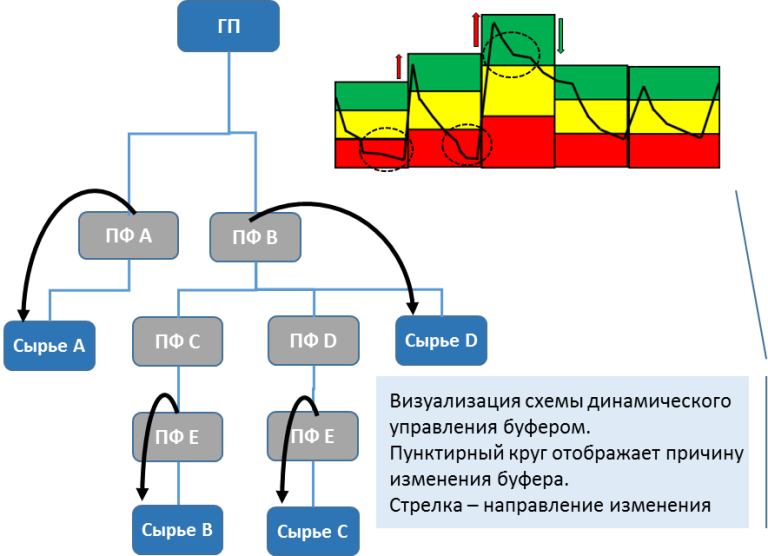

Мал. 3 TОC. Усе звёны незалежныя

На малюнку намаляваная схема дынамічнага кіравання буферамі. Чырвоны колер азначае нізкі ўзровень запасу. Жоўты - мэтавае стан. Зялёны - дастатковую колькасць запасу. Калі бягучы рэшту знаходзіцца ў зялёнай зоне буфера - гэта сігнал, што ёсць лішкі. Чорная лінія па-над буфера адлюстроўвае дынаміку фактычнага астатку па ГП. Сінія элементы - месцы захоўвання запасу. Шэрыя - без запасу. Сінія лініі - ўзаемасувязі са спецыфікацыямі, чорныя - логіка фарміравання патрэбы.

Гібрыдная сістэма Demand Driven Material Requirements Planning (DDMRP)

Метадалогія бярэ свае вытокі ад TОC, пры гэтым тут рэалізаваны ідэі MRP, Lean, Six Sigma, таксама распрацаваны істотны блок інавацый. Ключавы элемент ва ўпраўленні запасамі - гэта буфер. Ён, як і класічны буфер ТГС, мае тры зоны: чырвоная, жоўтая, зялёная, але на гэтым падабенства сканчаюцца. Ключавое адрозненне тут - выразная прычынна-следчая сувязь паміж фактарамі, якія вызначаюць памер буфера.

На схеме жоўтая зона - плячо пастаўкі і сярэднесутачнае спажыванне. Чырвоная зона адлюстроўвае саму прыроду варыябельнасці і характарыстыкі дадзенай групы SKU. Зялёная зона: умовы па працы з замовамі і абмежаванні вытворчасці.

Разгледзім ключавыя адрозненні ад папярэдніх падыходаў да кіравання запасамі ў ланцугах паставак.

Месцы захоўвання запасу. Не толькі ГП і сыравіну, як выштурхваецца сістэмы, і ня практычна ўсюды, як выцягваюць сістэмы. DDMRP мае цэлую методыку, каб вызначыць дзе ў таварнай структуры ёсць сэнс захоўваць запас. Перад тым, як усталяваць запас, неабходна адказаць на тры ключавых пытання. Скароціцца Ці плячо пастаўкі (Lead Time)? Пагашаюцца Ці ваганні попыту і паставак? Ці павялічваецца ROI (хуткасць вяртання інвестыцый)?

Адпаведна, змяняецца само ўспрыманне сутнасці запасу. Калі ў MRP страхавой запас залішні па вызначэнні і выкарыстоўваецца для пакрыцця недасканаласцяў бягучай сістэмы, а ў Lean запас разглядаецца як неабходны мінімум, то ў DDMRP - як рычаг для кіравання ланцугом паставак.

На аперацыйным узроўні для фарміравання заказаў выкарыстоўваецца толькі рэальны попыт (заказы кліентаў), а, паколькі ў кожным буферы адлюстраваны выразныя прычынна-выніковыя сувязі, імі можна лёгка кіраваць. Гэта робіць буфер ў DDMRP што звязвае звяном паміж стратэгічным і аперацыйным ўзроўнямі і дазваляе сысці ад плана вытворчасці да «майстар-налад сістэмы». Канцэптуальна гэта значыць наступнае: кампанія перастае вырабляць з надзеяй прадаць у будучыні, а замест гэтага правільна настроеная сістэма дае магчымасць вырабіць тое, чаго хоча кліент, пры гэтым улічваючы ўсе абмежаванні і з мінімальнымі выдаткамі.

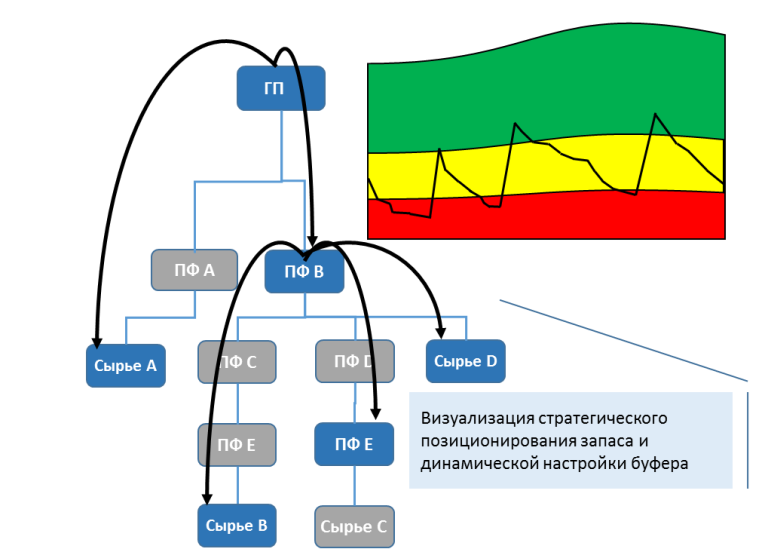

Мал. 4 Гібрыдная мадэль DDMRP. «Незалежная залежнасць»

Сінія элементы - месцы захоўвання запасу (з буферам). Шэрыя - без запасу (без буфера). Сінія лініі - ўзаемасувязі са спецыфікацыі, чорныя - логіка фарміравання патрэбы.

Небуферизированные SKU (складскія уліковыя адзінкі), якія знаходзяцца паміж буферамі - залежныя ад буферизированных SKU, аналагічна класічнай MRP. Буферизированные SKU не залежаць адзін ад аднаго (аналагічна TОC або Lean).

Шырыня чырвонай зоны буфера залежыць ад ваганняў попыту на дадзеную пазіцыю. Жоўты - гэта аснова для пакрыцця попыту. Зялёны - зона буфера вызначае частату і мінімальны аб'ём кожнага замовы. Чорная лінія адлюстроўвае дынаміку фактычнага астатку па ГП. У DDDMRP кожны колер вызначае ўплыў пэўнага фактару на ўзровень запасаў, што адкрывае новыя магчымасці для бесперапыннага ўдасканалення. Гэта індыкатар, які паказвае, дзе трэба прыкласці намаганні, каб палепшыць сэрвіс без інвестыцый.

Параўнальная табліца ключавых методык кіравання запасамі

крытэрый

Выштурхваецца (MRP)

Выцягваюць (Lean, TОC)

DDMRP

Кіравальнасць сістэмы на стратэгічным узроўні (месяц, квартал, год)

Вельмі развітая. Уся сістэма рухаецца ад прагнозу. Таму, змяніўшы прагноз, можна лёгка змяняць кірунак працы

Слаба развітая. Прагноз можа выкарыстоўвацца для першапачатковай налады буфераў (TОC) або для вызначэння памеру і колькасці канбан картак у абароце (Lean)

Вельмі развітая. Любыя планавыя змены на стратэгічным узроўні змяняюць майстар налады сістэмы і самі буферы. Таксама вырабляецца мадэляванне вынікаў для прыняцця рашэнняў

Эфектыўнасць на аперацыйным узроўні (гадзіну, дзень, тыдзень)

Недастатковая. Звычайна MRP запускаюць раз у тыдзень ці нават у месяц. Унутры гэтага перыяду яны могуць быць неэфектыўныя

Вельмі высокая. Рэальны попыт вызначае працу сістэмы. Кіраванне запасамі зыходзіць з аперацыйных інструментаў ўдасканалення вытворчай сістэмы

Вельмі высокая. Сігналам у вытворчасць з'яўляецца наяўнасць заказу кліента ў рэжыме рэальнага часу. Для Удасканалення сістэмы магчыма выкарыстоўваць усе вядомыя інструменты (Lean, TОC, і MRP г.д.), яны не супярэчаць, а дапаўняюць новую метадалогію

Падыход да нявызначанасці

Спрабуюць мінімізаваць, удасканальваючы алгарытмы прагназавання. «Чым лепш прагноз, тым менш праблем»

Спрабуюць справіцца з ёй праз павышэнне хуткасці рэакцыі сістэмы. Больш хуткае вытворчасць і переналадкой - менш трэба прагназаваць, чаго хоча кліент

У простай і празрыстай сістэме выразна вылучаюцца праблемы і магчымасці. Інструменты для ўдасканалення даступныя як з выштурхоўваць, так і з выцягваюць сістэм, пры гэтым не ламаецца адзіная логіка і максімізуецца выгада

Падсумоўваючы, можна прыйсці да высновы, што метадалогія - гэта ўсяго толькі набор інструментаў, якія бываюць розныя і для кожнай канкрэтнай праблемы варта выкарыстоўваць прылады экспарту. Недарэчнае або няправільнае выкарыстанне нават самага здзейсненага інструмента не гарантуе поспеху. З іншага боку, маючы толькі зубіла і малаток, добры майстар можа тварыць цуды.

Працягваючы аналогію з інструментамі, дарэчы ўспомніць прыказку: «Калі малаток твой адзіны інструмент, то для цябе ўсе праблемы выглядаюць як цвікі». Вывучыце ўсе падыходы да кіравання запасамі, паспрабуйце прымяніць на практыцы ідэю за ідэяй і гарантавана перад вамі адкрыюцца тыя далягляды, якіх вы не бачылі раней, а праблемы будуць успрымацца не больш чым новыя магчымасці для ўдасканалення, паколькі неабходныя прылады для іх рэалізацыі ў вас ужо ёсць . І памятайце: важна не зламаць тое, што зараз працуе. Лепш звярнуцца за дапамогай або саветам да больш дасведчаным калегам, настаўнікам або кансультантам. Не варта марнаваць намаганні на вынаходніцтва ровараў, давайце проста іх выкарыстоўваць.

крыніца

Але прычынна-следчыя сувязі выразна не падзеленыя і складана кропкава зразумець асобную праблему: «Чаму паўстаў менавіта такі запас?Скароціцца Ці плячо пастаўкі (Lead Time)?

Пагашаюцца Ці ваганні попыту і паставак?

Ці павялічваецца ROI (хуткасць вяртання інвестыцый)?